化学发光在磁性分离上不可忽视的问题

生物磁分离在免疫化学发光(CLIA)IVD试剂盒研发生产时的5个关键性误区

化学发光免疫分析(Chemiluminescent immunoassay,CLIA)将高灵敏的化学发光技术与高特异性的免疫反应结合起来,建立了化学发光免疫分析法。化学发光技术具有灵敏度高、特异性强、线性范围宽、操作简便和使用成本低等特点。另外,化学发光技术应用范围较广,既可检测不同分子大小的抗原、半抗原和抗体,又可用于核酸探针的检测。由于其优势,基于这一技术的体外诊断测试数量与日俱增。因此,CLIA 诊断试剂盒的需求量已开始飙升,但早期的小规模生产、纯人工操作和不完善的质量控制手段已经无法应付大规模生产的需要。如何确保批次间的一致性? 如何确保放大生产规模后质量的稳定性? 如何确保成品应用的有效性(最终在分析仪中只使用不超过几百微升)? 这些方面的内容是CLIA 诊断试剂盒生产的关键。在近二十年的发展过程中,我们发现了五个在生物磁性分离过程中的关键误区。这些误区容易被忽略但常常延误项目进度,造成重大的经济损失,有时甚至会使生产陷入风险。因此正确掌握磁性分离的技术信息是确保产品研发和生产成功的关键。

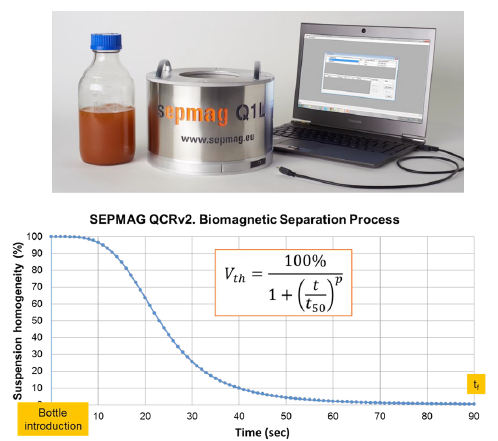

图1:SEPMAG先进生物磁分离系统

如何描述一个生物磁分离过程?

当一个新的CLIA-IVD试剂盒从研发阶段转移到生产阶段时,所有的生产操作参数都需要重新调整以适应新的处理体积和产量。生物标志物的规格、缓冲液和包被的操作都得益于非磁性试剂盒生产时所积累的经验。抗体与磁珠的偶联、胶体金或乳胶微球很相似,但清洗环节的操作使用磁性分离这一方法与其他非CLIA-IVD试剂盒生产有很大区别。

虽然CLIA试剂盒在生产的分离阶段使用生物磁性分离似乎是显而易见的选择,但在实践的过程中仍存在着一些问题。第一是描述整个流程本身,当和诊断试剂盒制造企业沟通时,发现在生物磁分离方面,他们经常提到如下几个问题:

l 分离时间:从缓冲液体系中分离固相的时间。

l 磁珠损耗:生产过程中丢失的磁珠(和偶联的生物标志物)的最大值。

l 批次处理体积:所需处理的批次大小,甚至一些情况下处理体积有弹性。

l 要避免不可逆的聚集:在生产的过程中,如发生不可逆的磁珠聚集需要采取多种方式使之重新悬浮,悬浮

后必须检查是否处理得当。因为每一个试剂盒(毫升级别)都需要相同的性质,错误的重悬浮处理会增大批

次间的差异。

但是,以上这些都是“功能性”的参数,他们是磁性分离的结果而非影响分离过程的因素。在整个生物磁性分离的过程中,真正缺失但定义了整个分离过程的参数是什么呢?

在生物磁分离过程的关键参数是磁力。磁珠以特定的速度移动,这是由于磁力和阻力之间的竞争而产生的净力,后者是由缓冲液粘度引起的。

在选择磁珠时,用户很关心是否选择了“正确”的磁珠。假设已经选择好了合适的生物标志物和完美的耦联/包被方式,那么接下来用户选择“正确”的磁珠就应该具有如下一些特征:

1)高回收率/快速分离。匹配在分析设备中的时间,磁性分离速度足够快,在大规模生产过程中没有大量磁珠和耦合的生物标志物损失。

3)低批次间差异。每一批等分(通常小于毫升级别)和生产批次(公升级别)必须一致。如果没有,差异会影响分析器给出的结果。

对有缺陷的磁力分离结果,试剂盒生产企业普遍的反应是磁珠的选择是“错误”的。然后生产企业联系磁珠供应商(或替代供应商)关于磁珠进行长期的讨论,重审包被方法等,如果一旦陷入这个阶段,新产品的研发和推出将被严重影响,进度将大大延后。

提示:如果生物标记物能很好的耦联在磁珠上,遇到问题就更换磁珠将是一个昂贵而又耗时的做法,同时问题仍然也得不到有效的解决。

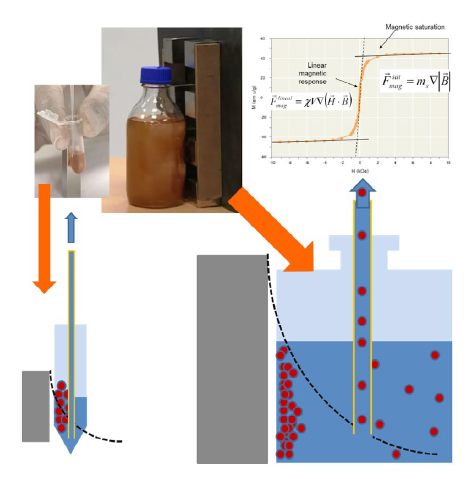

生产企业应摆脱对“正确”和“错误”磁珠的纠结,而把重点关注放在对生物磁性分离的过程和设备上。通过对比下图,我们可以发现同样悬浮的磁珠在不同生物磁性分离器的作用下会表现出完全不同的情况。

图2:采用两种磁铁分离相同的磁珠悬浮液

图2 显示左边的传统磁力架(蓝色)处理的磁珠缓慢分离开。这意味着更长的时间才能完成分离或承受更高磁珠和生物标记物的损失。然而,如果等待较长的分离时间以避免损失,一些磁珠将受到不可逆的聚集问题的影响。

因为先分离的磁珠(接近瓶壁的位置)受到非常强的磁力,将磁珠挤压在一起。如果在这一分离步骤,我们不考虑分离设备的影响,只从磁珠分离的表现来进行判断,那么我们将得到一个错误的结论:我们必须更换其它磁珠来解决问题。同时,从图2我们可以观察到,相同的磁珠悬浮液通过先进的生物磁性分离设备(右边橙色)的结果我们可以看到分离情况却是完全不同的,磁珠在相同的速度下快速得到分离,同时由于均匀的磁力,贴壁的磁珠在更短的时间内受到温和磁力的作用,消除了不可逆的聚集风险。

建议:与其考虑不断更换磁珠,我们更应该更快捷、更经济地去挖掘出源于磁性分离设备的问题和因素。当调整了磁性分离设备后,如果磁珠能正常悬浮,那么对磁珠的疑虑也就不攻自破了,同时也没有必要再重建包被的操作工艺。

在上一部分我们讨论了为什么在分离时一遇到问题就归咎于磁珠是一个很大的误区,在分离过程中引起问题的主要原因是产生磁力的磁铁而非磁珠。但只光知道应调整磁力而不知如何正确选择磁铁也无法解决上述问题。

第二个常见的误区是,假设增大磁铁就会增强磁力。然而,磁力并不依赖于磁场,而是依赖于磁场梯度。如果磁铁较小,磁场变得均匀,磁力大大削弱,其结果是:分离时间过长或更高的原料损耗。如果磁铁较大,磁场和磁场梯度随着距离的衰减很快,磁力不足以吸引距离最远的磁珠。更糟糕的是接近磁铁的磁力太大,造成不可逆的磁珠聚集。

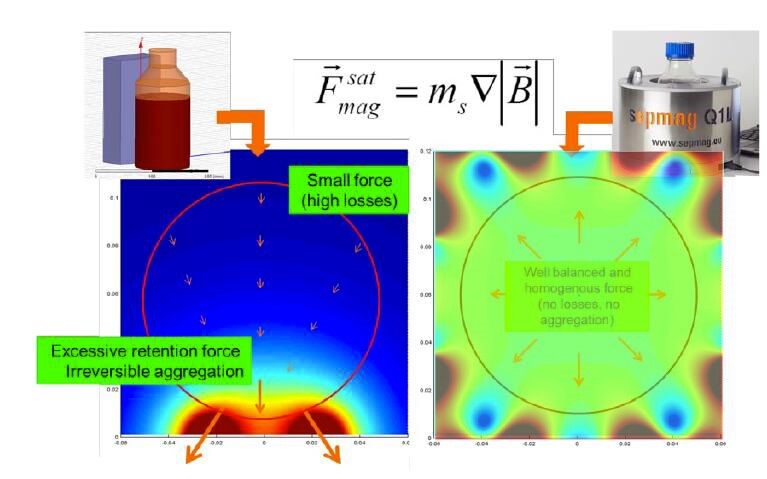

在使用了相同数量的永磁铁前提下,通过下图(图3)比较,大型普通磁铁和先进生物磁分离系统。合适的磁力范围是确保磁珠能快速分离和降低损失,同时对于贴壁的磁珠提供一个温和的保留力,确保磁珠吸附在容器壁的同时不会引起不可逆的聚集。在下图左边所示,青色部分表示合适磁力的区域。悬浮在合适分离条件下的磁珠只是这批磁珠的一小部分。在磁铁附近磁力迅速增加,因此磁珠不可逆聚集的风险变高,长时间的分离过程更加剧了这种风险。相比之下,先进的生物磁分离系统通过调整磁场分布,产生均匀而温和的磁力。这意味着整个工作区域中的磁力是相同的。相比普通磁铁,在远离容器壁的磁珠受到更强的磁力。磁珠的移动速度更快,减少了分离时间,确保了磁珠和偶联生物标志物的完全回收。在贴壁保留区,磁力仍然相同,温和的磁力能确保磁珠贴附在保留区的同时,不会产生不可逆的聚集。

图3:磁力分布图,传统磁铁(左),先进从生物磁分离系统(右)

提示:传统永磁铁只能产生一个非常低的磁场梯度,通常离磁铁只有几毫米的距离,而远端磁力非常低。这意味着磁珠和蛋白/生物标志物的大量损失。即使分离操作很长的时间,磁珠也几乎无法完全分离。所以,如何避免误区2:选用更大的磁铁来避免分离的损耗?我们应该用磁力而不是磁场来衡量分离系统,同时磁力需要正确而合理地平衡,因为过强的磁力会导致不可逆的聚集问题。理想的磁性分离系统可为远端的区域和保留区(贴壁区)同时提供择合适的磁力。

第三个常见误区涉及分离过程的验证。很多情况下,生物磁分离过程往往是通过一个指定的分离时间来进行验证。这种验证方法的问题在于验证与特定的磁场轮廓和容器大小相关联,而且分离时间仅仅是速度(与磁力成正比)和磁珠所运动距离的结果,分离时间并不能用来描述磁珠分离的过程条件。

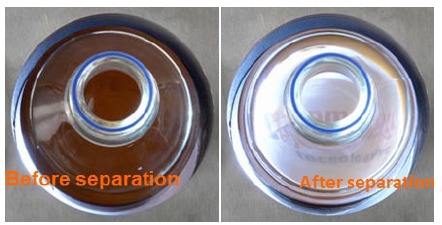

为了更好地验证分离过程,我们需要额外的信息来阐述这一分离过程。一种方法是光学监测悬浮液通透性的变化过程(在分离起始阶段悬浮液是浑浊的,磁珠一旦开始分离,液相就会趋于通透)。这样,验证可以不仅在结束阶段(分离时间),而在整个生物分离的过程中,容器内的变化都可被观察和记录。

图4:磁性分离悬浮液的浑浊度对比,起始阶段(左),结束阶段(右)

如果生物磁分离系统具有良好定义的条件(即均匀磁力),不透明度随时间变化的曲线通常会形成“S”形。定义该曲线的两参数指数P与时间t50分别反映曲线的斜率和分离时间达到一半时最大和最小的不透明度之间的差异。这两个参数取决于一些源于磁珠(直径、磁性含量%、磁性材料)和悬浮液(缓冲液粘度、磁珠浓度等)的特性。由于测量曲线的形状受所有这些参数的影响,因此监测可以为不同的分离过程建立特定的参考数据和曲线。当固定了磁性分离条件后,同类的分离过程的验证就应遵循相对应的参考曲线。

当整个过程可被监控而不仅是单独通过分离时间来判断时,过程中的质量问题可以更快地被发现。通过对比与参考曲线的偏差可以发现众多生物磁性分离过程中的生产问题(聚集、不正确的磁珠特征和磁珠浓度等)。这意味着生产人员可以更早地采取纠正措施,从而降低成本损失。

图5:建立一个生物磁分离工艺和光学监测所得的典型形分离曲线(S型)

建议:通过使用均匀的磁力,所有的磁珠都是在相同的条件下进行分离并监控过程。通过实时监控,除了减少试剂盒批次间的差异外,这些步骤还改进了过程的质量控制,有助于及时发现生产问题。

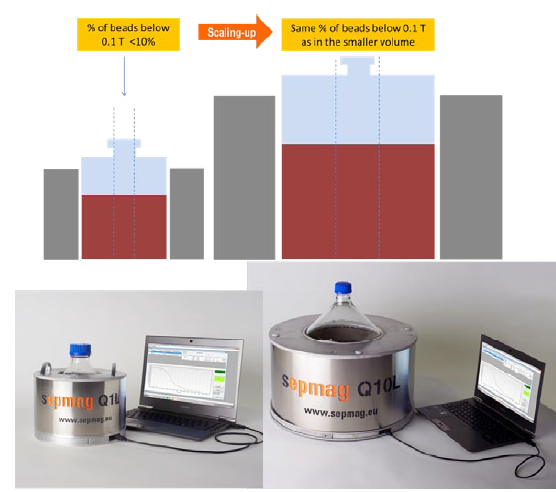

当开发一个化学发光试剂盒时,生产商起初的重点往往是在生物标志物上,比如:怎样偶联到磁珠上。而生物磁分离条件通常会被忽略。在研发的早期阶段,分离过程通常是利用普通的磁力架来进行小规模的开发。当产能在放大过程中如果分离条件没有很好地明确,研发阶段磁珠所受磁力与放大后的新系统完全不同,这一问题是导致磁珠和原料损耗以及磁珠不可逆聚集问题发生的重要因素。这需要一个昂贵且费时的转化工程的过程来解决这些问题,以得到一个原料损失和磁珠聚集水平低到足以提供一个具有经济效益和高效率的生产方案。

图6. 小尺寸(左)和大尺寸(右)非均匀磁分离架上磁性分离和换液示意图,黑色虚线表示磁力的大小,靠近磁铁部分磁力大,远端减小

在小规模分离操作中,小范围很容易产生高磁场梯度。即使并非所有磁珠都是磁饱和的,由于磁珠运动距离短,分离时间也很短并不会引起太大的损失或不可逆的聚集。但大规模分离中,由于非均匀磁力作用将会引起更大的损失(更大距离和较低的磁力)和成倍增长的分离时间。在大尺寸容器内,靠近磁铁的磁力更大,将会增加不可逆转聚集的风险。而远离磁铁的部分由于受到磁力微弱,导致分离时间变长。与此相反,均匀的磁性分离条件就可以避免了这些问题,会使生产更容易放大。当使用均匀梯度磁场,即使规格尺寸变大,磁力也可以保持不变。

图7. 先进生物磁分离器可提供均匀磁场支持不同尺寸的放大

建议:为了避免放大对磁性分离带来的影响,放大分离过程中直接复制原有参数,避免磁珠的损失和避免不可逆磁珠聚集尤其重要,生产企业可在初期研发阶段就采用提供稳定磁力和可放大的分离设备来研发。正如SEPMAG®系统可提供稳定的磁力和便利的放大支持,从初始小体积研发期就可确定明确的工艺条件,研发期后到放大生产,使生产企业无需再重新调整工艺(如图7所示),大大缩短了从研发到生产以及后续放大所需的时间和资源。

上述4点都与生产过程有关,然而即使得到一个卓越的可重复性、高效的生产过程, IVD制造企业的生产中隐藏着对操作者和设备的安全风险隐患也是必须极力避免的。

规模的应用磁铁会产生高风险事故,磁铁吸引含铁的物体,包括其他的磁铁、剪刀、螺丝刀或其它引磁物体。潜在危险发生在当身体或设备暴露在磁铁和被吸引物之间,而当磁铁体积越大,对操作者的风险也就越大。尤其对于有植入起搏器或者其他医学植入类设备的人来说,风险极高(磁场会干扰设备导致故障)。这也是在医院的MRI区域附近会张贴严重危险信号标志的原因。

安全风险不仅对使用者存在伤害风险,实验室和生产车间的设备也同样有受到磁场的影响的风险,尤其是包括磁性记录介质在内的物品,比如银行卡和/或公司磁卡。计算机、手机和硬盘驱动器也可能丢失信息,许多实验室的电子设备也会受到影响。

提示:根据磁场范围设定安全操作区域。清理出危险区域(磁场> 3mT,30高斯),这一范围内隐藏着由磁铁和磁性物体之间的吸引力而引发的机械事故风险。另外还需要清理出更大的警戒区域(磁场> 0.5mT或5高斯),因为它有消除磁性记录介质和干扰起搏器类植入器械故障的巨大隐患。

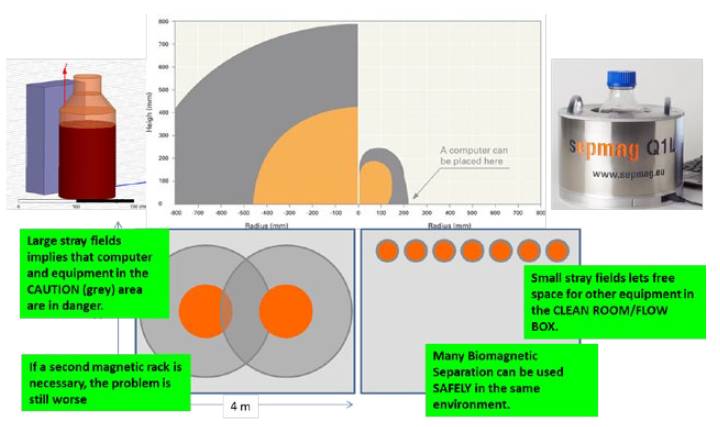

图8:操作安全区域设置,传统磁铁(左),先进生物磁性分离器(右),危险区(橙色),警戒区(灰色)

这些安全设置非常重要,如图8显示,如果磁分离器的设计并没有考虑特殊磁安全处理,杂散磁场将意味着计算机和其他电子设备可能暴露在危险区。因此在危险区中,足够大的空间应该被清理出来,以并避免放置其他设备。如果需要在同一个房间里放几个磁力分离装置,问题就会变得更加严重。相反,如果生物磁分离系统的设计降低杂散磁场,则磁分离系统将对外界的影响将大大降低,同时减小面积的需求。如图7所示,几台先进生物磁分离系统放置所需要的面积小于所需的一个传统的磁分离架面积。

建议:首先,应制定安全操作规范和计算安全操作范围:设置警戒区域和危险区域。其次,除了考虑磁分离器的分离性能外,还应注意磁分离器/架产生的杂散磁场。尽可能选择杂散磁场小的生物磁分离系统或安全的磁性分离设备。例如SEPMAG®先进的磁性分离系统通过特殊的设计可以放置在电脑旁使用并且保护操作者远离使用传统大型磁铁可能带来的危险。这样可以减少事故风险,同时减少危险区域,也为其他设备留出更多放置空间。

首页

首页 Facebook

Facebook WeChat

WeChat Twiitter

Twiitter